Wir beschäftigen uns schon seit vielen Jahren mit Jagdmessern und den unterschiedlichsten Einsatzzwecken. In der Vergangenheit haben wir bereits mehrfach über verschiedene Jagd- sowie Outdoormesser geschrieben und einige – teils skurrile – Messer getestet. Nun haben wir uns überlegt, dass wir, anstatt immer nur zu testen, selber erfahren wollen, wie schwer es ist, ein Messer zu entwerfen und den Entwurf in die Tat umzusetzen. In unserem neuen Artikel beschreiben wir unsere Herangehensweise und möchten für Sie die ersten Schlussfolgerungen aus unseren Erfahrungen ziehen.

Die ersten Gedanken

Am Anfang stand die Idee, ein Jagdmesser zu konzipieren, welches geeignet ist, die Teil- und Vollversorgung am Wild durchzuführen und stark genug ist, einfache Outdoorarbeiten auszuführen. Zudem sollte es dem allgemeinen „ultra-light-hunting-trend“ folgen, um das Gepäck einer längeren Jagdreise nicht unnötig zu belasten. Da wir gerne eine Aufbrechklinge benutzen, war es auch eine Forderung, dass ein Aufbrechhaken oder eine extra Aufbrechklinge vorhanden ist. Die Aufbrechklinge sollte dabei nicht in der eigentlichen Klinge integriert sein. Zusätzlich sollte das Messer einige grundsätzliche Werkzeuge enthalten.

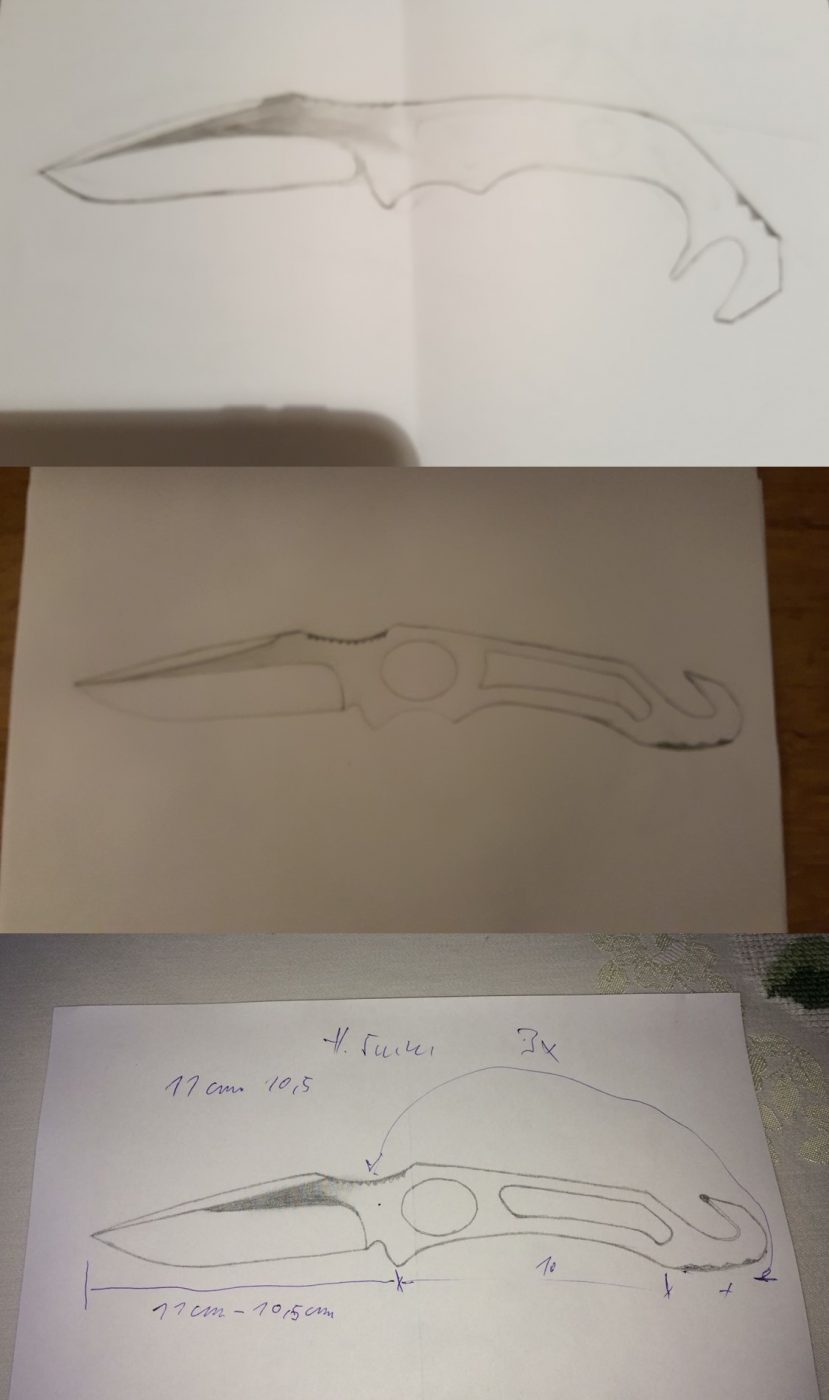

Auf der nebenstehenden Grafik sehen Sie den Umsetzungsversuch. Die Klinge ist eine

bauchige jedoch spitz zulaufende drop point Klinge mit Daumenkuhle auf der Oberseite. Da es bei einem Messer mit Skelettschnitt schwer ist, eine separate Aufbrechklinge anzubringen, haben wir uns entschieden, am Griffstück einen Aufbrechhaken zu integrieren. Der Griff selber ist am Rücken halbrund. Möglichst viel Material sollte aus dem Griffstück entnommen werden. Daumenkuhle und der Rücken des Aufbrechhakens wurden mit einer Fischhaut versehen, um ein Abrutschen zu vermeiden.

Von der Skizze zum fertigen Prototypen

Ausgehend von den ersten Gedanken und unseren Skizzen haben wir den ersten Rohling für den Schmied erstellt. Hierbei war es wichtig, die Größe des Messers und die Proportionen einigermaßen einzuhalten. Der Schmied hat dann nach unserem Vorbild und anhand der Skizzen drei Prototypen hergestellt. Wir haben uns bei den Prototypen für einen pulvermetallurgischen Stahl entschieden; obwohl es sich „nur“ um Prototypen handelt, dienen diese doch als Vorlage für weitere Gestaltungsansätze und werden auch ihre Einsatzfähigkeiten im Praxistest unter Beweis stellen müssen.

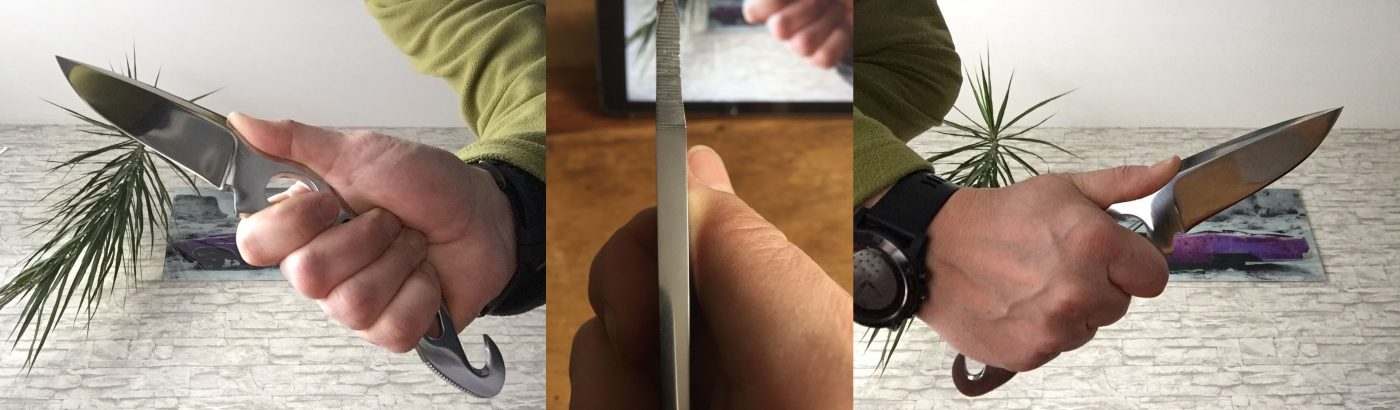

Nachdem der Auftrag nach unserem Vorbild an den Schmied gegangen ist, hat es nur noch 4 Monate gedauert und wir hatten drei Rohlinge im Briefkasten. Auf der nebenstehenden Grafik sehen Sie einen der unlackierten, polierten Rohlinge in Michas Hand. Die Länge des Messers ist auf unsere Hände ausgelegt, wir tragen Handschuhgröße 9. Der Rohling liegt wie gewollt in der Hand, ist leicht und sehr griffig. Der Schmied hat dem Messer selbstständig eine sehr schöne Eigenschaft verpasst und zwar läuft der Messerkörper von der Mitte zum Aufbrechhaken konisch zusammen, wodurch es nochmal angenehmer in der Hand liegt.

Wir haben zwar einen sehr hochwertigen Stahl für die Messerprototypen verwendet, jedoch konnten wir es uns nicht nehmen lassen, die Rohlinge beschichten zu lassen. Das Beschichten hat nicht nur eine Schutzfunktion, sondern auch einen ästhetischen und einen praktischen Zweck. Wir haben die Rohlinge in den Farben orange, gold und oliv beschichten lassen. Für diese Farben haben wir uns entschieden, um zum ersten die Signalwirkung zu testen (orange), zum zweiten die Tarnwirkung zu überprüfen (oliv) und zum dritten herauszufinden, wie eine Glanzbeschichtung aussieht (gold). Beim Beschichten haben wir uns für das Cerakoteverfahren entschieden. Cerakote ist eine hauchdünne Keramikbeschichtung, die normalerweise für das Beschichten von Waffenteilen verwendet wird. Die Cerakotebeschichtung ist sehr belastbar, wetterbeständig und resistent gegen Öle und andere Lösungsmittel. Zudem ist diese Beschichtung flexibel und nahezu temperaturunempfindlich. Durch die Beschichtung des Messers sollte es lange Zeit vor Korrosion geschützt sein. Auf der unteren Abbildung sehen Sie die Rohlinge in den drei verschiedenen Lackierungen sowie mögliche Griffvarianten. Die Messer wurden bei einem Cerakotebeschichter aus Neumünster bearbeitet.

Die Messerscheide

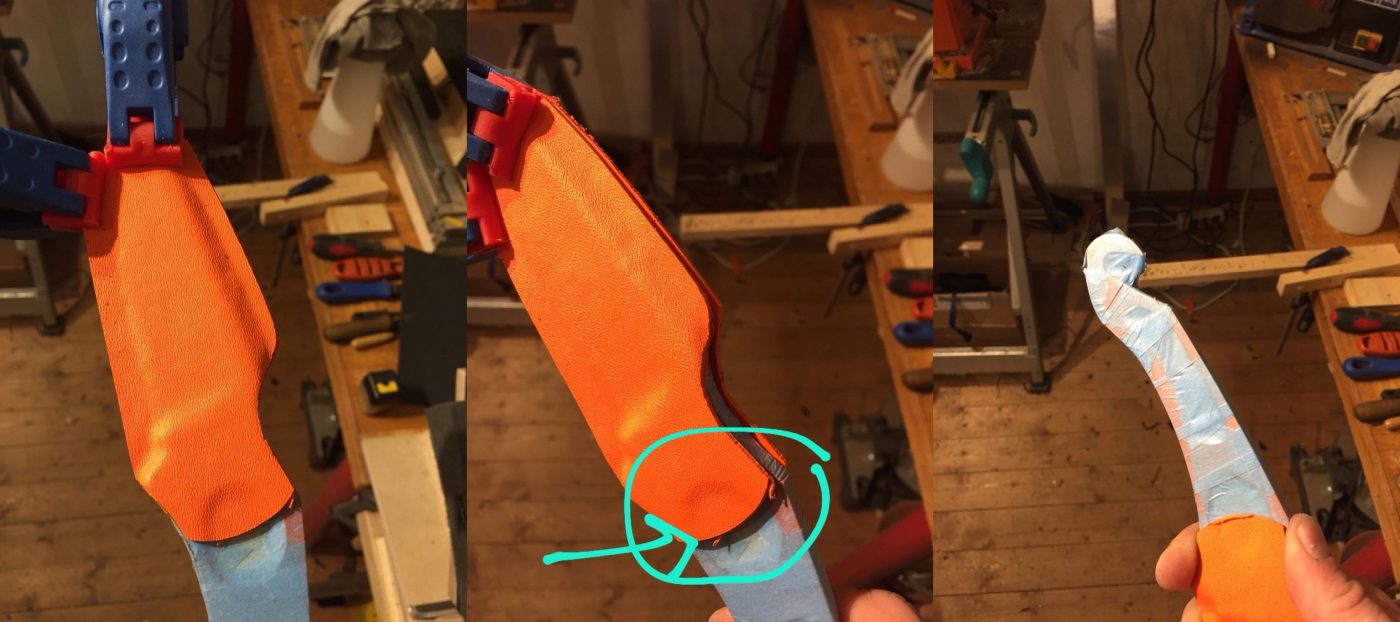

Zur Herstellung von Messerscheiden gibt es unzählige Materialien. Auch hier wollten wir etwas Leichtes und einfach zu Reinigendes. Aus diesem Grund fiel unsere Entscheidung schnell auf das Material Kydex. Kydex ist ein einfach zu bearbeitendes thermoplastisches Plastik, was die Herstellung einer Scheide sehr einfach macht. Auf der nebenstehenden Grafik sehen Sie den ersten Versuch, eine Kydexscheide herzustellen. Nachdem wir herausgefunden haben, dass das Material relativ einfach zu handhaben ist, haben wir uns an den Entwurf einer etwas aufwendigeren Kydexscheide gemacht.

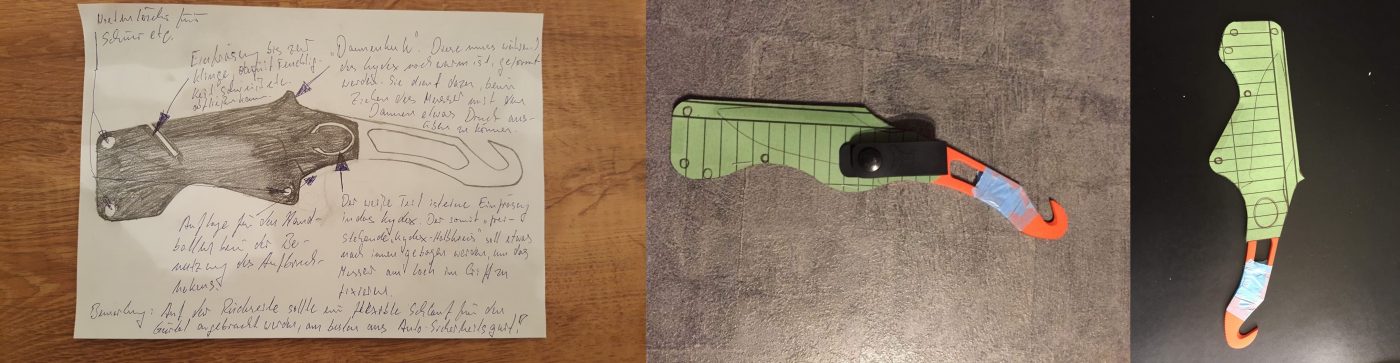

Auf der unteren Abbildung sehen Sie unseren Entwurf der gewünschten Kydexscheide. Wir wollten eine Scheide, die eine Benutzung des Aufbrechhakens unterstützt. Die Scheide sollte den Konturen des Messers folgen und eine Handballenauflage bei der Benutzung des Aufbrechhakens bieten. Weiterhin sollte ein Flüssigkeitsabscheider an der Scheide vorhanden sein und die Möglichkeit bestehen, das Messer am Gürtel sowie mit Hilfe von Schnüren am Bein zu befestigen.

Nachdem wir den ersten Entwurf fertig gestellt hatten, machten wir uns auf die Suche nach einem Handwerker, der diesen umsetzen kann. Wir wurden bei der Firma AA1 Shooting fündig. Hier hat man uns die unten gezeigten Kydexscheiden hergestellt. Die Kydexscheiden erfüllen vollumfänglich unsere Anforderungen: am unteren Ende der Scheiden ist eine Öffnung für die Flüssigkeitsabscheidung, es sind Nieten für das Befestigen von Schnüren vorhanden, sie können am Gürtel befestigt werden und die Scheide folgt den Konturen des Messers.

Zwischenbilanz

Selber ein Messer zu konzipieren macht irrsinnig viel Spaß und man kann der eigenen Kreativität freien Lauf lassen. Man muss sich allerdings sehr früh darüber bewusst sein, was man will und die Vorbereitungen für den Schmied müssen sehr genau ausgeführt werden, um keine Fragen offen zu lassen. Für den Schmied gilt: Wenn die Lock rollt, dann rollt sie. In unserem Fall hat sich der Schmied an die Vorlagen gehalten und eigene Ideen, da wo sie sinnvoll waren, einfließen lassen.

Die Beschichtungsarbeiten waren demgegenüber sehr einfach: die Messer nach Neumünster schicken, beschichten lassen und wieder empfangen.

Etwas aufwendiger war es wiederum mit der Herstellung der Kydexscheide. Wer eine gut ausgeführte Arbeit haben möchte sollte sich, wie in unserem Fall, an einen Handwerker wenden. Der Handwerker braucht gute Skizzen und eine Beschreibung der eigenen Vorstellungen mit der er etwas anfangen kann. In unserem Fall wurde unser Konzept gut umgesetzt; generell haben wir versucht, den Handwerkern möglichst viel Gestaltungsfreiheit zu lassen, was sich am Ende auch ausgezahlt hat.

Nun da die Messer fertig sind geht es an den Praxistest. Die aufkommende Blattjagd und später die Drückjagden werden uns viel Gelegenheit geben, die Messer auf ihre Praxistauglichkeit zu testen.

Hinterlasse einen Kommentar